随着工业4.0时代的到来,水泥行业正面临从传统粗放型生产向智能化、精细化管理的转型升级。在此背景下,基于计算机系统服务的现代化监控系统应用方案,成为提升水泥厂运营效率、保障生产安全与实现节能降耗的核心驱动力。

一、系统架构设计:构建全方位智能监控网络

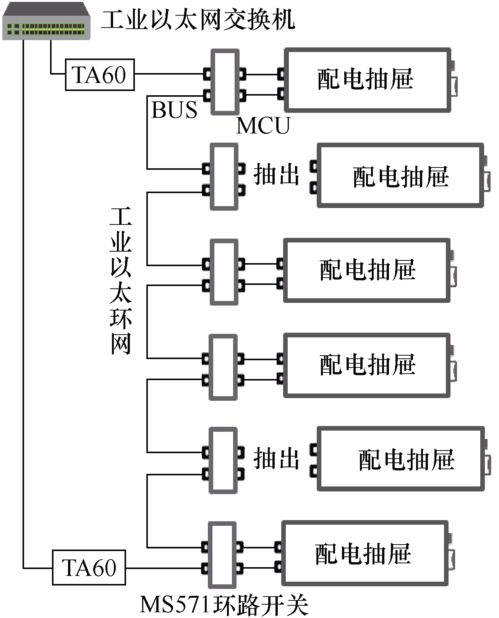

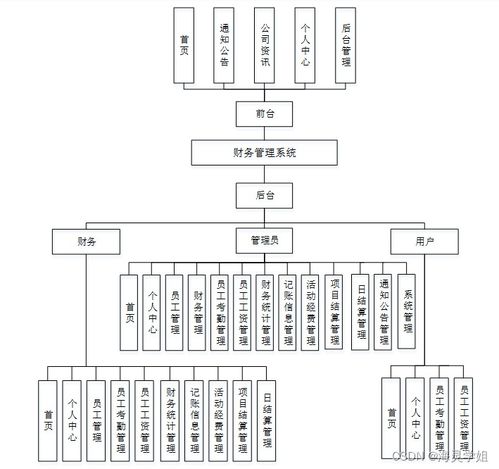

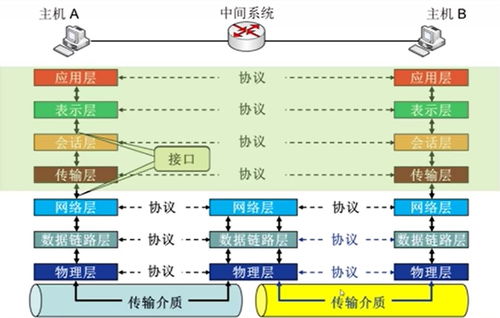

本方案采用分层分布式架构,由现场设备层、网络传输层、数据服务层与应用展示层构成。现场设备层部署高清摄像头、温湿度传感器、粉尘浓度检测仪、振动传感器及PLC控制器等,实时采集生产线各环节的视频图像与工艺参数。网络传输层依托工业以太网与5G/Wi-Fi 6无线技术,确保海量数据低延迟、高可靠传输至中央服务器。数据服务层通过云端或本地服务器集群,对视频流、传感器数据进行存储、清洗与整合,并利用边缘计算设备实现关键数据的实时预处理。应用展示层则通过中控大屏、电脑终端及移动APP,为管理人员提供可视化监控界面。

二、核心功能模块:实现生产全流程闭环管控

- 视频智能监控系统:通过AI视频分析技术,自动识别人员未佩戴安全帽、闯入危险区域、设备异常冒烟等安全隐患,即时触发声光报警并推送预警信息。结合车牌识别与人脸门禁,强化厂区安防与人员管理。

- 生产流程监控系统:实时监测生料研磨、煅烧窑运行、熟料冷却、水泥粉磨等关键工艺段的温度、压力、流量等参数,通过数据建模与阈值设定,自动调节设备运行状态,保障产品质量稳定。例如,窑炉温度控制系统可根据实时热像图与红外数据,动态调整喂煤量,避免“过烧”或“欠烧”。

- 设备健康管理平台:集成振动分析与故障诊断算法,对破碎机、风机、辊压机等大型旋转设备进行状态监测。系统通过频谱分析预测轴承磨损、叶片裂纹等潜在故障,生成维护工单,实现从“事后维修”到“预测性维护”的转变。

- 环保与能耗监控系统:实时采集粉尘、SO₂、NOx排放数据,并与地方环保平台对接,确保达标排放。能源管理模块通过分析电耗、煤耗曲线,识别能源浪费环节,优化生产排程与设备启停策略,助力企业达成“双碳”目标。

三、计算机系统服务的关键支撑

- 云计算与大数据服务:利用云平台弹性扩展能力,应对监控数据峰值负载。通过Hadoop/Spark框架对历史数据挖掘分析,构建生产优化模型,如基于聚类算法的原料配比推荐、基于时序预测的库存优化等。

- 物联网(IoT)中间件:采用OPC UA、MQTT等标准协议,实现异构设备(如西门子PLC、施耐德传感器)的数据统一接入,解决“信息孤岛”问题。

- 数字孪生技术:通过三维建模构建水泥厂虚拟镜像,将实时监控数据映射至虚拟模型,支持设备模拟调试、生产流程仿真与应急预案演练。

- 网络安全防护:部署工业防火墙、入侵检测系统及数据加密传输机制,符合《网络安全法》与等保2.0要求,防止恶意攻击导致生产中断或数据泄露。

四、实施效益分析

- 生产效率提升:通过自动化监控与智能调控,减少人工巡检频次,设备综合运转率预计提高15%-20%,产品合格率提升至99.5%以上。

- 安全风险降低:AI视频监控实现24小时主动预警,重大安全事故发生率下降60%以上。

- 运维成本优化:预测性维护减少非计划停机时间,设备维修成本降低约30%,综合能耗下降8%-12%。

- 管理决策科学化:驾驶舱看板集中展示产量、能耗、环保等KPI趋势,支撑管理层精准决策。

水泥厂智能化监控系统不仅是硬件设备的堆砌,更是计算机系统服务与工业场景的深度融合。随着数字孪生、AI算法与5G专网的进一步应用,该系统将向自感知、自决策、自执行的“智慧工厂”持续演进,为水泥行业高质量发展注入强劲动能。